Vieles in meiner Equipmentschublade ist - für die Verhältnisse des Fotomarktes - uralt. Was ungefähr dem Jahr 2012-2013 entspricht. Zu diesem Zeitpunkt steckte der "Strobismus" noch in den Kinderschuhen. Youtube war noch nicht überlaufen mit Tutorials. Blitzauslösung lief wenn dann unzuverlässig über Infrarot. Yongnuo brachte einen wahnsinnig zickigen und unzuverlässigen RF602 auf den Markt, der nach jeder zweiten Blitzauslösung abgestürzt ist und sich nicht mehr überreden ließ noch irgendwie zu funktionieren. Der YN560 der ersten Generation wurde damals noch mit Skepsis betrachtet. Godox? Jinbei? Was ist das? Walimex war damals noch ein Begriff. Man musste noch immer zum Blitz laufen um diesen heller oder dunkler zu stellen...

Wir hatten ja nichts, damals.... ;-)

Meine erste Softbox aus dieser Zeit war damals die "revolutionäre" SMDV 70cm Dodecagonal Speedbox der ersten Generation - gerade frisch am Markt erschienen und der einzige Anbieter neben Aurora Firefly, der sich über mobiles Blitzen mit Speedlights überhaupt Gedanken gemacht hat. Die vorherige 60cm Variante gab es bereits 2-3 Jahre, hatte aber fest vernähte Diffusortücher und keine Option auf eine Wabe. Die 70er war wesentlich fortschrittlicher. Für 235€ habe ich mir damals diese Softbox zugelegt, ein wirklich enormer Preis, wenn man bedenkt, dass man heute schon für 100€ (oder weniger) ordentliche Konkurrenz bekommt. Dennoch - sie hat sich bewährt. Ich habe sie immer dabei und leuchte fast alle meine Fotos mit ihr aus.

Letztes Jahr im Mai ist es dann passiert.

Nach einer Wanderung zur Bärlauchblüte auf packte ich die Softbox aus und musste feststellen, dass ein kleiner Kunststoffhaken gebrochen war, der die Streben der Softbox aufspannte. Verdammt! Die Lieblingssoftbox kaputt... Was nun?

Softboxen sind wie gesagt heute wesentlich günstiger - wegschmeißen, etwas neues kaufen, wäre also nicht so ein Aufriss wie damals gewesen.

Durch ein paar Umbauten und Zusätze habe ich nun aber bereits um die 300€ für diesen treuen Begleiter investiert über die Jahre.

Ersatzteile bekommen - Fehlanzeige. Muss ich nun wirklich wegen einem blöden Plastikhaken die Softbox ersetzen?

Wegschmeißen geht ja anschließend immer noch - probieren wir doch zumindest mal sie zu reparieren. Wär doch gelacht... das muss doch irgendwie...

Idee: reparieren statt wegwerfen...

Das Bauteil kleben würde wohl nicht halten. Es muss also ein neues her. Folgende Fertigungsverfahren gingen mir durch den Kopf:

1. CNC-Fräsen:

Wäre auf Arbeit zwar möglich gewesen, aber sehr teuer, sehr aufwendig und halt auch kein Verfahren zu dem ich jederzeit Zugang habe, somit keine "nachhaltige" Lösungsstrategie, die ich auch zukünftig auf vergleichbare Probleme anwenden kann. Da ich mittlerweile nicht mehr beim selben Arbeitgeber angestellt bin, hätte dies mir eben retrospektiv auch nur "für den Moment" geholfen.

2. 3D-Druck:

Da das Bauteil mechanische Belastungen aushalten musste, kam FDM-Druck eigentlich nicht infrage - zudem ist die Geometrie dafür auch reichlich unpraktisch. SLA-Druck wäre möglich, habe ich aber (noch) kein passendes Gerät für, SLS-Druck ebenso. Es hätte die Möglichkeit gegeben das Bauteil über entsprechende Dienstleister in Auftrag zu geben. Einen Ersatz aus Polyamid oder gar Titan gedruckt - machbar, aber auch zu teuer.

3. Gießen:

Man könnte das Bauteil zunächst zusammenkleben, mit Silikon abformen und dann einen Ersatz gießen. So wirds gemacht!

Als Gussmaterial für das Ersatzteil habe ich mich dann für Zinn entschieden. Heute würde ich - für diese Anwendung - Epoxidharz nehmen.

Die folgenden Arbeitsschritte im Kurzdurchlauf:

1. Gebrochenen Kunststoffhaken aus der Softbox ausbauen.

2. Entweder gebrochenen Haken wieder mit Kleber zusammensetzen oder - in meinem Fall, da vorhanden, einen intakten als Vorlage nehmen.

3. Auf dem 3D-Drucker eine zweiteilige Außenschale drucken, in der ich das Bauteil abgießen kann. Ein Abgussrahmen aus Lego oder Holz tut es auch.

4. Bauteil in Silikon abgießen.

5. Silikonform in zwei Hälften zerschneiden.

6. Mit Zinn abgießen.

7. Nachbearbeitung: Abfeilen bis es reibungslos passt, Aufbohren um den GFK-Stab der Softbox einzusetzen.

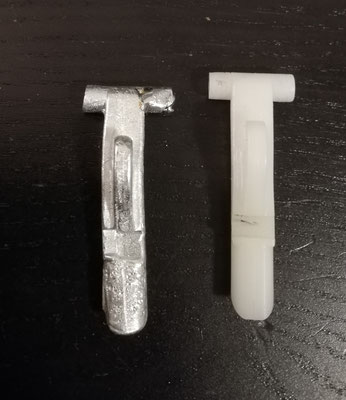

Anbei ein paar Fotos zum Prozess - Vorab: Ja, ich habe mehrere Anläufe gebraucht. Ja, der Haken ist nicht schön und ganz schön krumm.

Aber er funktioniert - beim nächsten Mal würde ich es besser machen, Fehler dabei sind weiter unten erläutert. Zudem möge man mir verzeihen, dass sämtliche Aufnahmen lediglich mit Handy

fotografiert wurden.

Mein größter Fehler:

Die Gussform war letztlich zu dünnwandig. Da sie in zwei Hälften geschnitten wurde und später wieder zusammengepresst werden muss, hat sie sich verformt. Der entstandene Haken ist verbogen

und krumm gewesen, hat aber noch gepasst.

Bei der Erstellung von Gussformen muss ich noch ein wenig lernen. Da ich zukünftig bei dünnwandigen, kleinen Bauteilen primär auf Epoxidharz setzen würde, wäre eine 3D-gedruckte Hartschale mit

einem dünnen Silikoninlay vermutlich eher das Mittel der Wahl. Zudem würde ich nicht mehr das ganze Modell in einem Durchgang abgießen und später mit einem Messer in zwei Hälften teilen,

sondern bereits beim Abguss durch entsprechende Trennmittel auf ein zweiteiliges Modell setzen. Auch einen entsprechend dimensionierter Angusstrichter mit Materialreserve zur Kompensation von

Volumenschwindung würde ich direkt mit vorsehen, statt ihn später in das Silikon "hineinzuschneiden".

Hier ein ganz kurzer, trivialer Abriss über Epoxidharz und Zinn:

Zinn ist für ein Metall ein verdammt schwacher Werkstoff, weich, spröde, keine hohe Zugfestigkeit. Zinn liegt mit seinen technischen Eigenschaften in der gleichen Größenordnung wie viele

thermoplastische Werkstoffe. Epoxidharz ist übrigens ein Duromer-Kunststoff, es besitzt eine viel stärkere chemische Quervernetzung zwischen den einzelnen Polymerketten als dies bei Thermoplasten

der Fall ist (daher schmilzt Epoxidharz nicht, sondern verbrennt nur). Es ist also mechanisch rund 3-4 mal höher belastbar als Zinn - Problematisch ist umgekehrt, dass es nur in dünnen schichten

verarbeitet werden kann. Beim Aushärten wird es heiß und kann bei zu dicken Schichten sogar anfangen zu brennen. Insbesondere wenn es in einer dicken Silikongussform eingebettet ist und die Wärme

nicht abgeben kann. Zinn schmilzt bei rund 200°C und lässt sich somit sogar im Kochtopf auf dem Herd schmelzen. Zinnbarren für Gusszwecke, genau so wie hochtemperaturfestes Silikon zum

dublieren sind im Internet ohne weiteres erhältlich. Reines Zinn ist übrigens nicht sonderlich toxisch, man verwendet es auch als Korrosionsschutz zur Innenbeschichtung von Konservendosen - wobei

in diesem Kontext die schädliche Dosis noch diskutiert wird.

Von Löt-Legierungen mit Kupfer- und Bleianteil oder eingebetteten Flussmitteln sei abgeraten!

Fazit: Es hat funktioniert!

Klar war es ein wenig holprig, da ich zum ersten Mal einen Zinnguss gemacht habe, aber das Ergebnis funktioniert uneingeschränkt bereits seit einem Jahr.

Mit Sicherheit wird dies nicht das letzte mal gewesen sein, dass ich kaputte Kunststoffteile versuchen werde auf diese weise zu ersetzen. Auch abseits der Fotografie.

Kommentar schreiben